పాల పొడిని కలపడం మరియు బ్యాచింగ్ వ్యవస్థ

పాలపొడి మిశ్రమం మరియు బ్యాచింగ్ ఉత్పత్తి లైన్

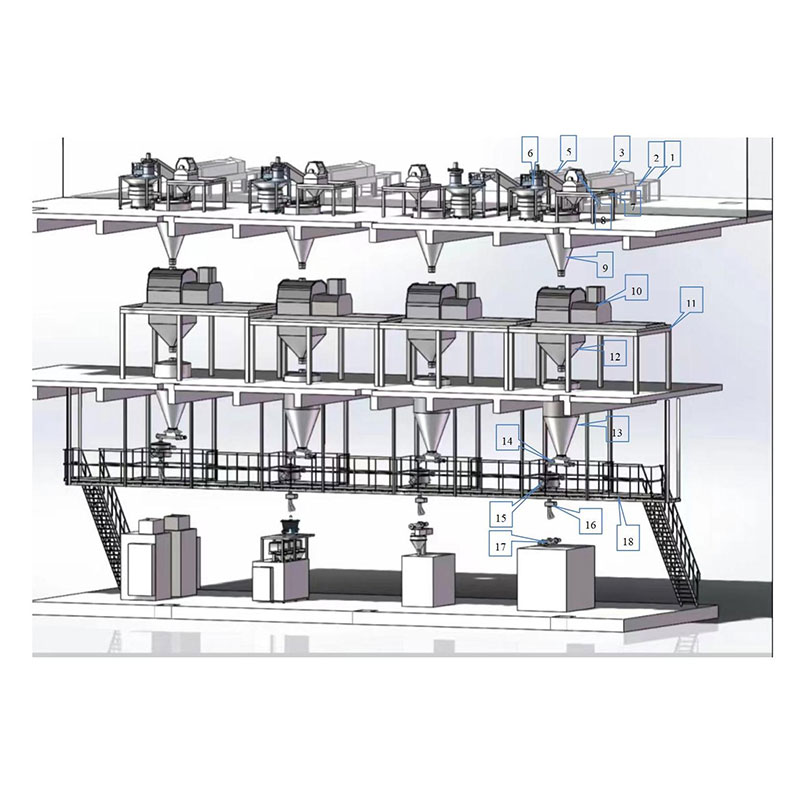

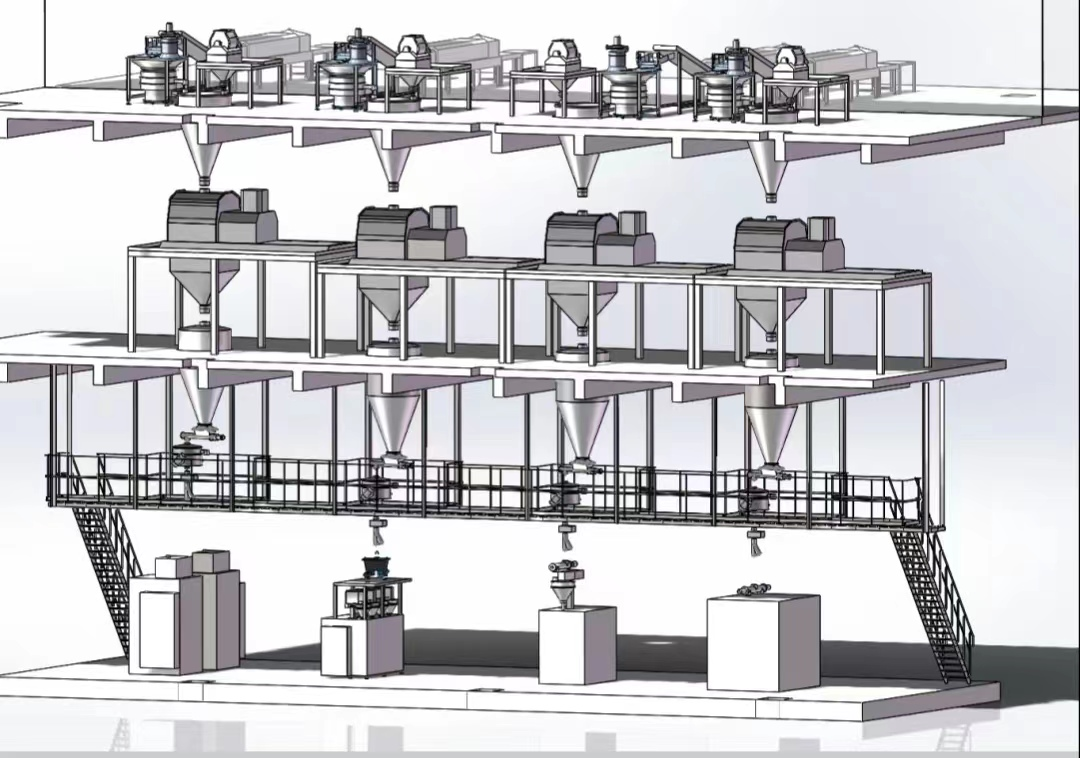

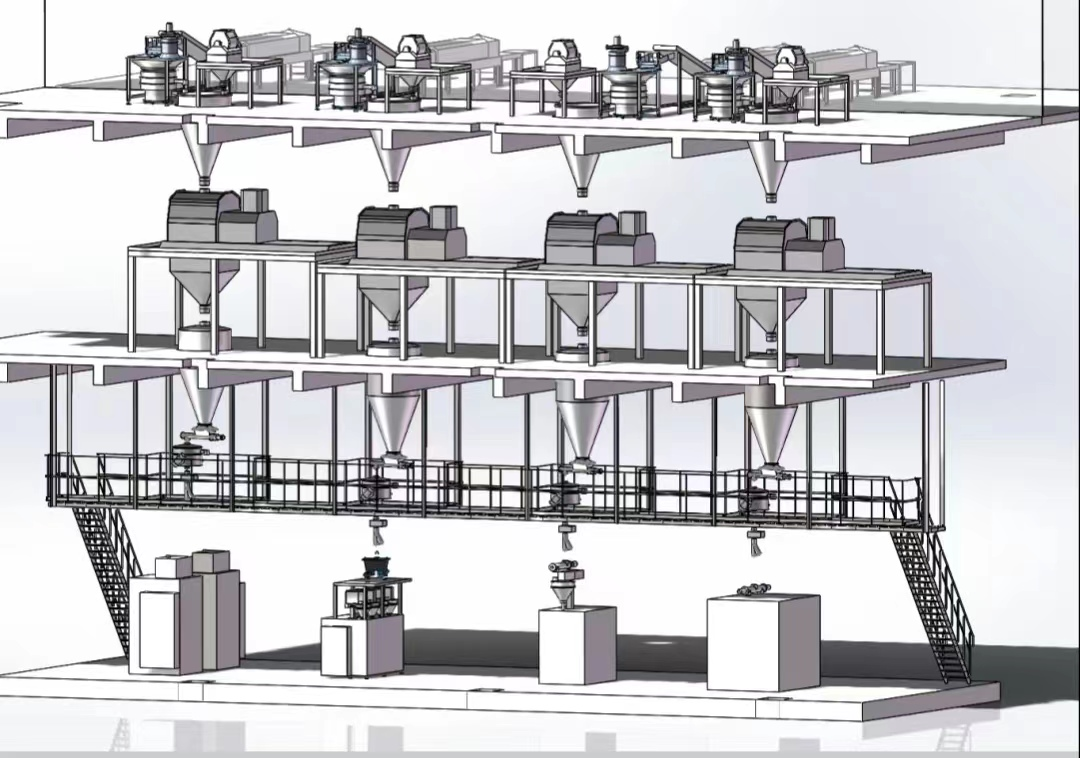

మాన్యువల్ బ్యాగ్ ఫీడింగ్ (బయటి ప్యాకేజింగ్ బ్యాగ్ తొలగించడం)-- బెల్ట్ కన్వేయర్--లోపలి బ్యాగ్ స్టెరిలైజేషన్--క్లైంబింగ్ కన్వేయన్స్--ఆటోమేటిక్ బ్యాగ్ స్లిటింగ్--వెయిటింగ్ సిలిండర్లో ఒకే సమయంలో కలిపిన ఇతర పదార్థాలు--పుల్లింగ్ మిక్సర్--ట్రాన్సిషన్ హాప్పర్--స్టోరేజ్ హాప్పర్--ట్రాన్స్పోర్టేషన్--సీవింగ్--పైప్లైన్ మెటల్ డిటెక్టర్--ప్యాకేజింగ్ మెషిన్

డబ్బా పాల పొడిని కలపడం మరియు బ్యాచింగ్ ప్రక్రియ

మొదటి దశ: ప్రీప్రాసెసింగ్

డ్రై బ్లెండింగ్ పద్ధతిలో ముడి పాలు పెద్ద ప్యాకేజీ బేస్ పౌడర్ను ఉపయోగిస్తాయి (బేస్ పౌడర్ అంటే ఆవు పాలు లేదా మేక పాలు మరియు దాని ప్రాసెస్ చేసిన ఉత్పత్తులు (పాలవిరుగుడు పొడి, పాలవిరుగుడు ప్రోటీన్ పౌడర్, స్కిమ్డ్ మిల్క్ పౌడర్, హోల్ మిల్క్ పౌడర్ మొదలైనవి) ప్రధాన ముడి పదార్థాలుగా, పోషకాలు మరియు ఇతర సహాయక పదార్థాలను జోడించడం లేదా జోడించకపోవడం, తడి ప్రక్రియ ద్వారా ఉత్పత్తి చేయబడిన శిశు ఫార్ములా మిల్క్ పౌడర్ యొక్క సెమీ-ఫినిష్డ్ ఉత్పత్తులు), కాబట్టి మిక్సింగ్ ప్రక్రియలో బయటి ప్యాకేజింగ్ కలుషితం కావడం వల్ల పదార్థాలు కలుషితం కాకుండా నిరోధించడానికి, ఈ దశలో ముడి పదార్థాలను శుభ్రం చేయడం అవసరం. బయటి ప్యాకేజింగ్ను వాక్యూమ్ చేసి, పీల్ చేసి, లోపలి ప్యాకేజింగ్ను వాక్యూమ్ చేసి, తదుపరి ప్రక్రియకు పంపే ముందు క్రిమిరహితం చేస్తారు.

ప్రీప్రాసెసింగ్ ప్రక్రియలో, కార్యకలాపాలు ఈ క్రింది విధంగా ఉంటాయి:

- తనిఖీలో ఉత్తీర్ణత సాధించిన పెద్ద-ప్యాక్ బేస్ పౌడర్ను మొదటి దుమ్ము దులపడం, మొదటి పీలింగ్ మరియు రెండవ దుమ్ము దులపడం దశలవారీగా చేయించి, ఆపై స్టెరిలైజేషన్ మరియు ప్రసారం కోసం సొరంగంలోకి పంపబడుతుంది;

- అదే సమయంలో, జోడించడానికి సిద్ధంగా ఉన్న వివిధ సంకలనాలు మరియు పోషకాలు వంటి ముడి పదార్థాలను దుమ్ము దులిపి, స్టెరిలైజేషన్ మరియు ప్రసారం కోసం స్టెరిలైజేషన్ సొరంగంకు పంపుతారు.

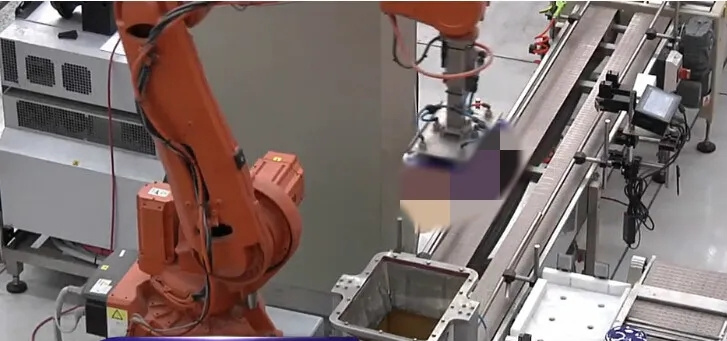

క్రింద ఉన్న చిత్రం పెద్ద ప్యాకేజీ యొక్క బేస్ పౌడర్ను తొక్కే ముందు బయటి ప్యాకేజింగ్ యొక్క దుమ్ము తొలగింపు మరియు స్టెరిలైజేషన్ ఆపరేషన్ను చూపుతుంది.

రెండవ దశ: బ్లెండింగ్

- పదార్థాలను కలపడం ప్రక్రియ శుభ్రపరిచే ప్రక్రియకు చెందినది. వర్క్షాప్ సిబ్బంది మరియు పరికరాలకు కఠినమైన పారిశుధ్యం మరియు క్రిమిసంహారక చర్యలు అవసరం, మరియు ఉత్పత్తి వాతావరణం ఉష్ణోగ్రత, తేమ, గాలి పీడనం మరియు శుభ్రత వంటి స్థిరమైన పారామితి అవసరాలను కలిగి ఉండాలి.

- కొలత పరంగా, అవసరాలు చాలా ఎక్కువగా ఉంటాయి, అన్నింటికంటే, ఇది కంటెంట్ సమస్యలను కలిగి ఉంటుంది:

1. ఉత్పత్తి ఉత్పత్తి సమాచారం యొక్క జాడను నిర్ధారించడానికి మొత్తం బ్లెండింగ్ ఉత్పత్తి మరియు ఉపయోగం కోసం సంబంధిత రికార్డులను ఏర్పాటు చేయాలి;

2. ప్రీమిక్సింగ్ చేయడానికి ముందు, ఖచ్చితమైన ఫీడింగ్ను నిర్ధారించడానికి ప్రీమిక్సింగ్ ఫార్ములా ప్రకారం పదార్థాల రకం మరియు బరువును తనిఖీ చేయడం అవసరం;

3. విటమిన్లు, ట్రేస్ ఎలిమెంట్స్ లేదా ఇతర పోషక మూలకాలు వంటి మెటీరియల్ ఫార్ములాలను ప్రత్యేక ఫార్ములా నిర్వహణ సిబ్బంది నమోదు చేసి నిర్వహించాలి మరియు సంబంధిత సిబ్బంది ఫార్ములా అవసరాలకు అనుగుణంగా పదార్థం యొక్క బరువును నిర్ధారించుకోవడానికి ఫార్ములాను సమీక్షిస్తారు.

4. బరువు తగ్గడం ఫార్ములా అవసరాలకు అనుగుణంగా ఉందని నిర్ధారించుకున్న తర్వాత, బరువు తగ్గడం పూర్తయిన తర్వాత పదార్థం పేరు, వివరణ, తేదీ మొదలైన వాటిని గుర్తించడం అవసరం.

మొత్తం బ్లెండింగ్ ప్రక్రియలో, ఆపరేషన్ దశలు ఈ క్రింది విధంగా ఉంటాయి:

- మొదటి దశ ముందస్తు చికిత్స మరియు స్టెరిలైజేషన్ తర్వాత ముడి పాలపొడిని రెండవసారి పీలింగ్ మరియు మీటరింగ్ చేస్తారు;

- సంకలనాలు మరియు పోషకాల మొదటి మిశ్రమం

- రెండవసారి తొక్క తీసిన తర్వాత ముడి పాలపొడిని రెండవసారి కలపండి మరియు మొదటిసారి కలిపిన తర్వాత సంకలనాలు మరియు పోషకాలను కలపండి;

- మిక్సింగ్ యొక్క ఏకరూపతను నిర్ధారించడానికి, మూడవ మిక్సింగ్ తరువాత నిర్వహించబడుతుంది;

- మరియు మూడవ బ్లెండింగ్ తర్వాత పాలపొడిపై నమూనా తనిఖీని నిర్వహించండి.

- తనిఖీలో ఉత్తీర్ణత సాధించిన తర్వాత, అది నిలువు మెటల్ డిటెక్టర్ ద్వారా ప్యాకేజింగ్ దశలోకి ప్రవేశిస్తుంది.

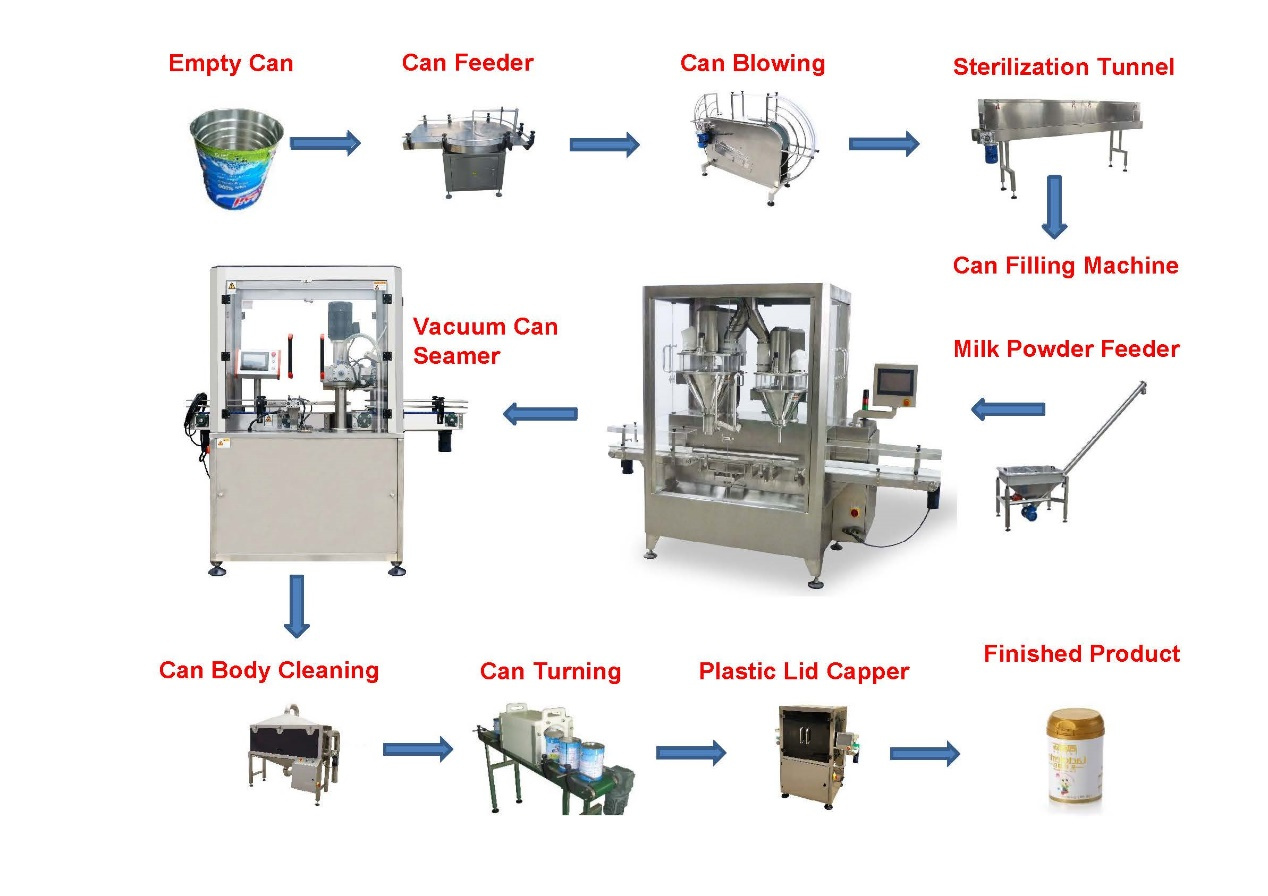

మూడవ దశ: ప్యాకేజింగ్

ప్యాకేజింగ్ దశ కూడా శుభ్రపరిచే ఆపరేషన్ భాగానికి చెందినది. బ్లెండింగ్ దశ యొక్క అవసరాలను తీర్చడంతో పాటు, కృత్రిమ ద్వితీయ కాలుష్యాన్ని సమర్థవంతంగా నియంత్రించడానికి వర్క్షాప్ క్లోజ్డ్ ఆటోమేటిక్ డబ్బా ఫిల్లింగ్ మెషీన్ను ఉపయోగించాలి.

ప్యాకేజింగ్ దశ అర్థం చేసుకోవడం చాలా సులభం.సాధారణంగా చెప్పాలంటే, ఆపరేషన్ దశలు క్రింది విధంగా ఉంటాయి:

- రెండవ దశ తనిఖీలో ఉత్తీర్ణత సాధించిన మిశ్రమ పొడి స్వయంచాలకంగా నింపబడి, క్రిమిరహితం చేసిన ప్యాకేజింగ్ పదార్థాలతో డబ్బాల్లో ప్యాక్ చేయబడుతుంది.

- ప్యాకేజింగ్ తర్వాత, డబ్బాలను రవాణా చేసి కోడ్ చేస్తారు మరియు డబ్బాల్లో ఉన్న పాలపొడిని యాదృచ్ఛికంగా తనిఖీ కోసం ఎంపిక చేస్తారు. అర్హత కలిగిన డబ్బాలను కార్టన్లలో ఉంచుతారు మరియు పెట్టెలపై కోడ్లు గుర్తించబడతాయి.

- పైన పేర్కొన్న అన్ని దశలను పూర్తి చేసిన పాలపొడి గిడ్డంగిలోకి ప్రవేశించి డెలివరీ కోసం వేచి ఉండగలదా?

- డబ్బా పాలపొడిని కార్టన్లలో వేయడం

డబ్బాల్లో ఉంచిన శిశువుల పాల పొడిని పొడిగా కలపడానికి ఉపయోగించే పరికరాల జాబితా క్రిందిది:

- సెంట్రల్ ఎయిర్ కండిషనింగ్, ఎయిర్ ఫిల్టర్లు, ఓజోన్ జనరేటర్లతో సహా వెంటిలేషన్ పరికరాలు.

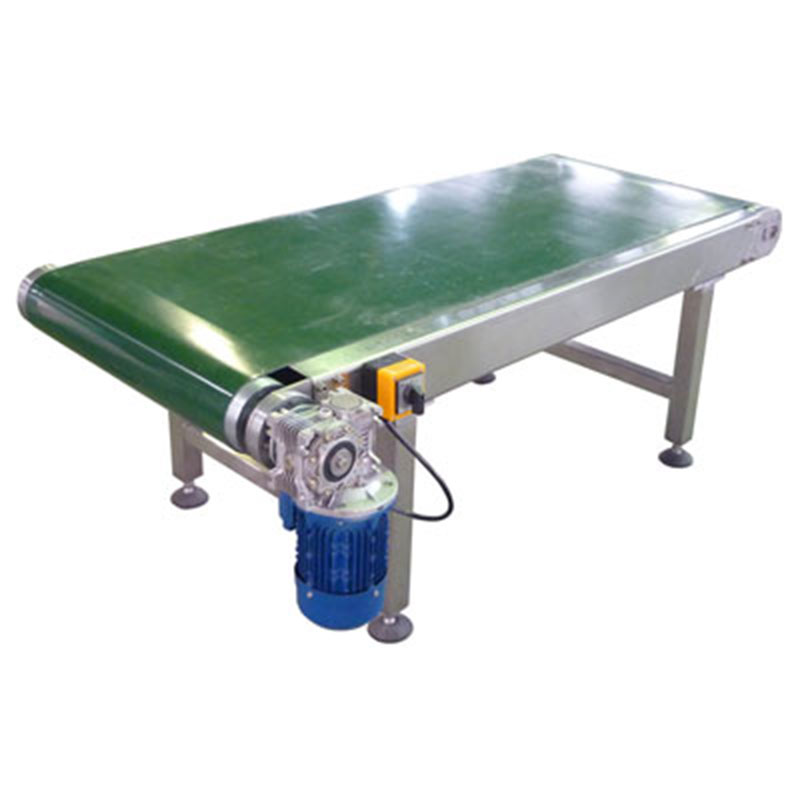

- పౌడర్ కన్వేయర్లు, బెల్ట్ కన్వేయర్లు, కన్వేయర్ చైన్లు, సీల్డ్ ట్రాన్స్ఫర్ విండోలు మరియు ఎలివేటర్లతో సహా రవాణా పరికరాలు.

- దుమ్మును సేకరించే పరికరం, వాక్యూమ్ క్లీనర్, టన్నెల్ స్టెరిలైజర్ వంటి ప్రీ-ట్రీట్మెంట్ పరికరాలు.

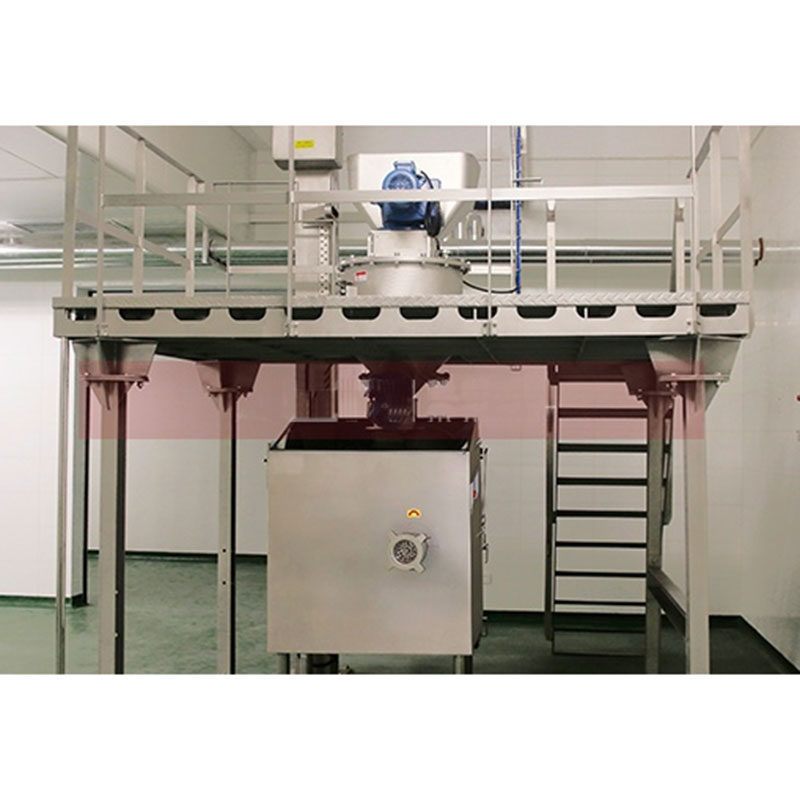

- ఆపరేటింగ్ ప్లాట్ఫామ్, షెల్ఫ్, త్రీ-డైమెన్షనల్ బ్లెండింగ్ మెషిన్, డ్రై పౌడర్ బ్లెండింగ్ మిక్సర్తో సహా బ్లెండింగ్ పరికరాలు

- ప్యాకేజింగ్ పరికరాలు, ఆటోమేటిక్ డబ్బా ఫిల్లింగ్ మెషిన్, క్యాపింగ్ మెషిన్, ఇంక్జెట్ ప్రింటర్, ఆపరేటింగ్ ప్లాట్ఫామ్.

- కొలిచే పరికరాలు, ఎలక్ట్రానిక్ స్కేల్స్, ఎయిర్ ప్రెజర్ గేజ్లు, ఆటోమేటిక్ కొలత డబ్బా నింపే యంత్రాలు.

- నిల్వ పరికరాలు, అల్మారాలు, ప్యాలెట్లు, ఫోర్క్లిఫ్ట్లు.

- శానిటరీ పరికరాలు, టూల్ క్రిమిసంహారక క్యాబినెట్, వాషింగ్ మెషిన్, పని దుస్తుల క్రిమిసంహారక క్యాబినెట్, ఎయిర్ షవర్, ఓజోన్ జనరేటర్, ఆల్కహాల్ స్ప్రేయర్, డస్ట్ కలెక్టర్, డస్ట్బిన్ మొదలైనవి.

- తనిఖీ పరికరాలు, విశ్లేషణాత్మక బ్యాలెన్స్, ఓవెన్, సెంట్రిఫ్యూజ్, ఎలక్ట్రిక్ ఫర్నేస్, అశుద్ధత ఫిల్టర్, ప్రోటీన్ నిర్ధారణ పరికరం, కరగని సూచిక స్టిరర్, ఫ్యూమ్ హుడ్, డ్రై మరియు వెట్ హీట్ స్టెరిలైజర్, వాటర్ బాత్ మొదలైనవి.